Bauen des Fräshalters und der Hub-Mechanik

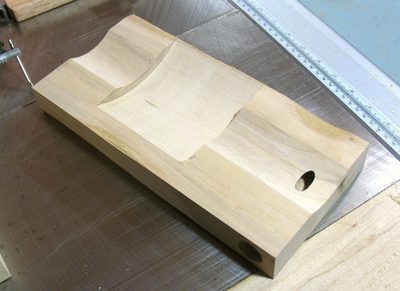

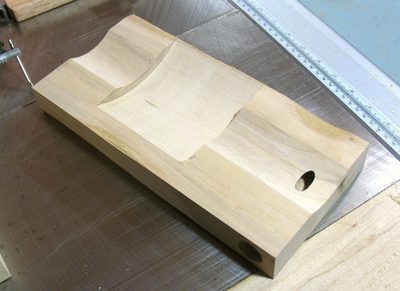

Um die Oberfräse zu befestigen habe ich einem dem Motor entsprechend runden

Ausschnitt in einem Holzbrett aus Ahorn gesägt. Für den dickeren Teil des Motor

habe ich an der hinteren Seite einen tieferen Ausschnitt gemacht.

Um die Oberfräse zu befestigen habe ich einem dem Motor entsprechend runden

Ausschnitt in einem Holzbrett aus Ahorn gesägt. Für den dickeren Teil des Motor

habe ich an der hinteren Seite einen tieferen Ausschnitt gemacht.

Den runden Ausschnitt habe ich auf der Kreissäge gesägt, in dem ich das Holz

ganz vorsichtig Stück

quer gegen das Blatt über den Sägetisch geschoben habe.

.

Den dementsprechenden Sägewinkel habe ich mit

dieser Technik

ausgerechnet, in dem ich zuerst die Rundung des Motor am Stirnholz aufzeichnete,

dann die Tiefe und Breite des Ausschnittes nahm und diese Werte mit der Tabelle

verglich.

Ich verwendend dazu ein kleines Handkreissägenblatt von 7.25 Zoll (184 mm)

Durchmesser.

Es passte auf Anhieb.

Den runden Ausschnitt habe ich auf der Kreissäge gesägt, in dem ich das Holz

ganz vorsichtig Stück

quer gegen das Blatt über den Sägetisch geschoben habe.

.

Den dementsprechenden Sägewinkel habe ich mit

dieser Technik

ausgerechnet, in dem ich zuerst die Rundung des Motor am Stirnholz aufzeichnete,

dann die Tiefe und Breite des Ausschnittes nahm und diese Werte mit der Tabelle

verglich.

Ich verwendend dazu ein kleines Handkreissägenblatt von 7.25 Zoll (184 mm)

Durchmesser.

Es passte auf Anhieb.

Für den tieferen Ausschnitt an der Hinterseite habe ich das Holzstück einfach 90°

quer über das Blatt abgefahren. Ich konnte dabei nur jeweils ein Millimeter weg

nehmen, da das Sägeblatt bei diesem Schnitt einer großen Belastung ausgesetzt

wird. In dem Foto links schiebe ich das Holzstück quer über das Blatt mit der

rechten Hand, während ich mit der linken Hand das Sägeblatt, nach jedem quer

Schub, eine viertel bis halbe Umdrehung nach oben kurbelte.

Als Führung verwende ich einen Winkelanschlag. Den Winkelanschlag befestigte

ich mit einer T-Schiene und selbstgebauter Holzmutter am Tisch. Als rechten

Anschlag verwende ich den Längsanschlag der Tischkreissäge, als linken Anschlag

diente eine kleine Schraubzwinge und eine Holzleiste am Winkelanschlag.

Für den tieferen Ausschnitt an der Hinterseite habe ich das Holzstück einfach 90°

quer über das Blatt abgefahren. Ich konnte dabei nur jeweils ein Millimeter weg

nehmen, da das Sägeblatt bei diesem Schnitt einer großen Belastung ausgesetzt

wird. In dem Foto links schiebe ich das Holzstück quer über das Blatt mit der

rechten Hand, während ich mit der linken Hand das Sägeblatt, nach jedem quer

Schub, eine viertel bis halbe Umdrehung nach oben kurbelte.

Als Führung verwende ich einen Winkelanschlag. Den Winkelanschlag befestigte

ich mit einer T-Schiene und selbstgebauter Holzmutter am Tisch. Als rechten

Anschlag verwende ich den Längsanschlag der Tischkreissäge, als linken Anschlag

diente eine kleine Schraubzwinge und eine Holzleiste am Winkelanschlag.

Zum befestigen der Bronzelager habe ich ø22mm Löcher in dem Ahorn Block

gebohrt. Die Bronzelager passten äußerst stramm in die Löcher, also habe ich sie

mit einem Dremel-Rundschleifer ein bisschen erweitert.

Zum befestigen der Bronzelager habe ich ø22mm Löcher in dem Ahorn Block

gebohrt. Die Bronzelager passten äußerst stramm in die Löcher, also habe ich sie

mit einem Dremel-Rundschleifer ein bisschen erweitert.

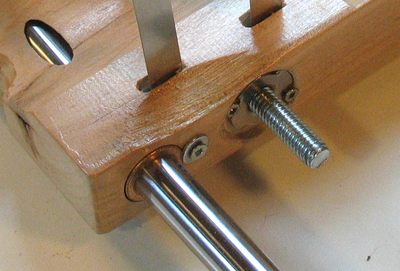

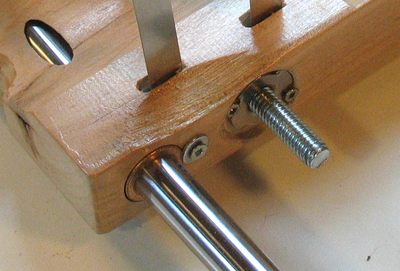

Das Foto links zeigt die Unterseite des Fräshalters. Eine kleine Schraube und

Beilagscheibe verhindern das sich das Lager mit der Zeit aus dem Gehäuse

schiebt.

Rechts davon ist eine Einschlagmutter durch welche die Gewindestange geht und

den Hub des Fräshalters ermöglicht. Ich habe die Einschlagmutter ein bisschen

versenkt und mit zwei kleinen Holzschrauben fixiert.

Sie können auch die 16 mm Stahlwelle durch ein oval entstandenes Loch oben links

im Bild sehen. Der Ausschnitt für den Fräsmotor ist tief genug das er das Loch für

die 16mm Stahlwelle kreuzt. Dieses Loch ist etwas größer als die Welle. Die

Stahlwelle liegt tiefer und kommt nicht in Kontakt mit dem Fräsmotor.

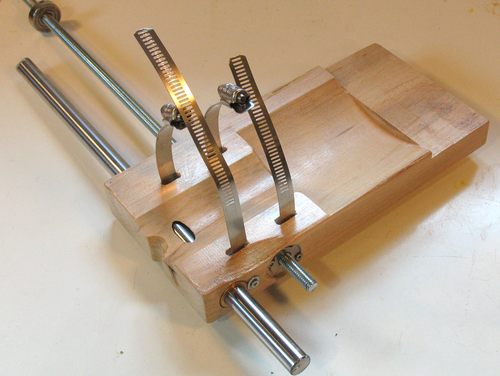

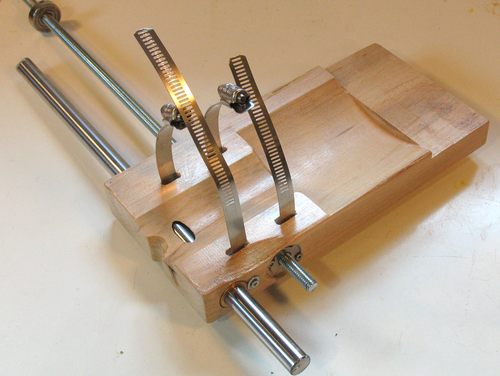

Ich verwendete zwei Schraubschellen der den Fräsmotor am Platz hält. Ich war mir

nicht sicher ob dieses stabil genug wäre, aber es funktionierte ganz gut. Erst wollte

ich eine solidere Halterung für den Motor herstellen, doch die Schellen waren die

bessere Lösung, da sie ausreichend Platz für den ø75 mm dicken

Staubabsaugschlauch ließen.

Ich verwendete zwei Schraubschellen der den Fräsmotor am Platz hält. Ich war mir

nicht sicher ob dieses stabil genug wäre, aber es funktionierte ganz gut. Erst wollte

ich eine solidere Halterung für den Motor herstellen, doch die Schellen waren die

bessere Lösung, da sie ausreichend Platz für den ø75 mm dicken

Staubabsaugschlauch ließen.

Diese Kurbel betätigt die Hubmechanik. Ich wickelte etwas Isolierband um die

Gewindestange um das Kugellager stramm anliegen zu lassen. Auch wickelte ich

Isolierband um das Kugellager. Es ist ein Lager in metrischer Größe, doch meine

Bohrer haben alle zöllige Größen. Mit dem Isolierband kommt das Lager auf die

nächste Zollgröße von Bohren die ich habe.

Diese Kurbel betätigt die Hubmechanik. Ich wickelte etwas Isolierband um die

Gewindestange um das Kugellager stramm anliegen zu lassen. Auch wickelte ich

Isolierband um das Kugellager. Es ist ein Lager in metrischer Größe, doch meine

Bohrer haben alle zöllige Größen. Mit dem Isolierband kommt das Lager auf die

nächste Zollgröße von Bohren die ich habe.

Erst wollte ich das Kugellager arretieren in dem ich Muttern gegen die Ober und

Unterseite des Lagers klemmte. Da die Muttern allerdings nicht genau gearbeitet

waren oder es ein anderes Gewinde war, lag das Lager etwas schräg an die

Gewindestange an. Nun ist das Lager nur gegen eine Mutter auf der Obenseite

gepresst. Mit dem Isolierband auf der Gewindestange liegt das Lager nun richtig

koaxial an der Stange.

Erst dachte ich, das nur eine Mutter auf der Gewindestange für den Hub des Motors

nicht ausreicht, doch es gleitet alles leicht genug da das Gewicht vom Motor schwer

genug ist und den Rahmen spielfrei einstellt. Es wiegt allerdings nicht so viel das

beim Betrieb durch die Vibrationen die Kurbelverstellung (Hubhöhe) beeinträchtigt

wird, doch für größere und Serienlanglöcher sollte ich die Feststellschraube

anziehen.

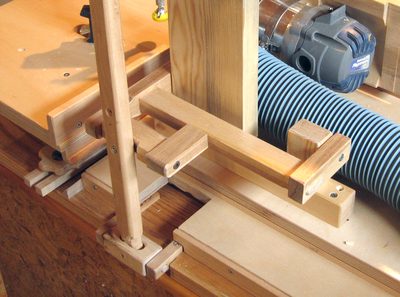

Fräsmotor Rahmen

Ich verwendete Fichte für den Rahmen der den Fräsmotor hält. Doch diese Fichte

ist von relativ hoher Holzdichte, ich testete dieses Holz mit meinem

Härtetest.

Ich verwendete Fichte für den Rahmen der den Fräsmotor hält. Doch diese Fichte

ist von relativ hoher Holzdichte, ich testete dieses Holz mit meinem

Härtetest.

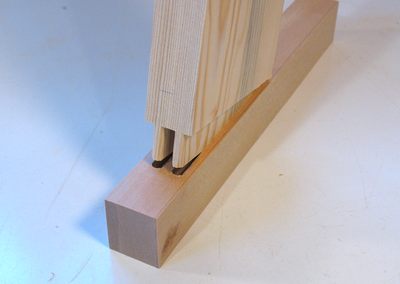

Ich habe den Rahmen aus Fichte doppelt verzapft mit den Gegenstücken aus

Ahorn, welche mit der Schiebevorrichtung verschraubt wird.

Die oberen Ecken des Rahmen habe ich eng verzapft mit 6mm Zinkenbreite,

hergestellt mit meiner

Zinkenvorrichtung.

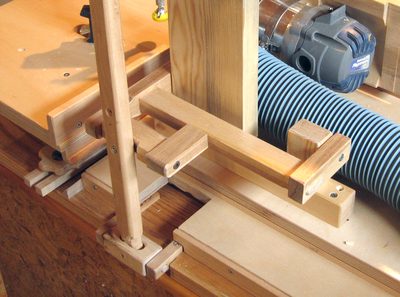

Dieses Foto zeigt wie der Rahmen gebaut wird. Ich bin da dabei austüfteln wie

genau der Fräshalter befestigt wird.

Dieses Foto zeigt wie der Rahmen gebaut wird. Ich bin da dabei austüfteln wie

genau der Fräshalter befestigt wird.

Ich machte keinen Entwurf für diese Maschine, sondern fing einfach an zu bauen. Ich

war mir nicht recht sicher was funktionieren würden und was nicht. Also machte ich

einfach die Teile und tüftelte die Sache so mit der Zeit aus. Meist habe ich viel

Glück mit dieser Methode. Ich bin stolz darauf das ich kein Teil ein zweites mal

herstellen oder auch kein Teil wegwerfen musste. Einige Teile musste ich etwas

anpassen. Wenn ich die Maschine noch mal bauen würde, bräuchte ich nur wenige

Dinge ändern.

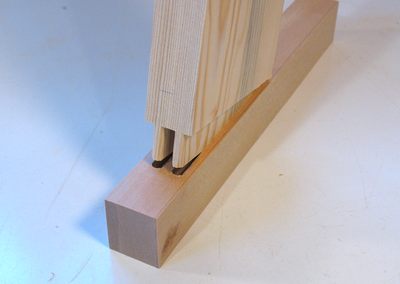

Damit der Fräshalter nicht auf der Stahlwelle schwenkt, musste ich noch eine

Laufschiene parallel zur Welle an der Rückseite montieren. Um diese zu befestigen

habe ich an dem Rahmen eine Verlängerung nach hinten angebracht. Da ich schon

den Rest doppelt verzapfen hatte, habe ich auch diese Verlängerung so hergestellt.

Die Verzapfung geht nicht ganz bis in die Ecke, da ich die Verzinkung in der Ecke

nicht beschädigen wollte.

Damit der Fräshalter nicht auf der Stahlwelle schwenkt, musste ich noch eine

Laufschiene parallel zur Welle an der Rückseite montieren. Um diese zu befestigen

habe ich an dem Rahmen eine Verlängerung nach hinten angebracht. Da ich schon

den Rest doppelt verzapfen hatte, habe ich auch diese Verlängerung so hergestellt.

Die Verzapfung geht nicht ganz bis in die Ecke, da ich die Verzinkung in der Ecke

nicht beschädigen wollte.

Wenn ich nicht schon eine andereLanglochbohrmaschine

hätte, würde ich vermutlich nicht ganz so viele Verbindungen zum Bau dieser

Maschine so hergestellt haben, ich hätte wahrscheinlich eine andere

Verbindungsart gewählt.

Betätigungshebel

Um den Fräsmotor in der X und Y Achse bewegen zu können, baute ich eine

Mechanik mit nur einem Hebel. Das Hebellager unten nimmt beide Richtungen auf,

das Langloch nimmt die Vorschubbewegung, die Gabel für den Fuß die seitliche

Bewegung auf.

Um den Fräsmotor in der X und Y Achse bewegen zu können, baute ich eine

Mechanik mit nur einem Hebel. Das Hebellager unten nimmt beide Richtungen auf,

das Langloch nimmt die Vorschubbewegung, die Gabel für den Fuß die seitliche

Bewegung auf.

Der Hebel ist an einer zweiten Gabel weiter oben befestigt. Diese Gabel kann für

die dritte Achse mit nach oben und unten schwenken. Die Geometrie erfordert es

das beim betätigen sich alles mit bewegt wenn der Hebel voll gerührt wird. Der

Befestigungspunkt in der Gabel ist auf einer Achse gelagert, ähnlich wie die

Fußhalterung unten am Hebel.

Der Hebel ist an einer zweiten Gabel weiter oben befestigt. Diese Gabel kann für

die dritte Achse mit nach oben und unten schwenken. Die Geometrie erfordert es

das beim betätigen sich alles mit bewegt wenn der Hebel voll gerührt wird. Der

Befestigungspunkt in der Gabel ist auf einer Achse gelagert, ähnlich wie die

Fußhalterung unten am Hebel.

An professionellen Langlochbohrmaschinen wären beide Befestigungspunkte mit

Kugelgelenken ausgestattet, aber ein Kugelgelenk aus Holz wäre sehr schwierig

herzustellen.

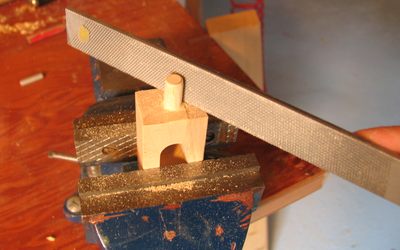

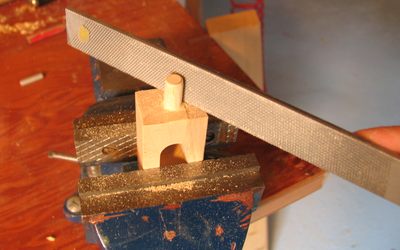

Dieses Bild zeigt die Herstellung des Fußes für den Hebel. Der Sockel hat zwei

runde dübelförmige Enden zur Befestigung. Er ist aus einem Stück. Erst mit der

Bandsäge gesägt und die Stifte nachher rund gefeilt.

Dieses Bild zeigt die Herstellung des Fußes für den Hebel. Der Sockel hat zwei

runde dübelförmige Enden zur Befestigung. Er ist aus einem Stück. Erst mit der

Bandsäge gesägt und die Stifte nachher rund gefeilt.

Das Foto links zeigt die Befestigungsgabel für den oberen Befestigungspunkt am

Hebel. Ich habe sie komplett verzapft gebaut. Auch diese habe ich mit meiner alten

Langlochbohrmaschine hergestellt. Da die Maschine schon fast fertig war, hätte ich

sie auch schon mit ihr herstellen können, in dem ich den Vorschub von Hand

betätigt hätte.

Das Foto links zeigt die Befestigungsgabel für den oberen Befestigungspunkt am

Hebel. Ich habe sie komplett verzapft gebaut. Auch diese habe ich mit meiner alten

Langlochbohrmaschine hergestellt. Da die Maschine schon fast fertig war, hätte ich

sie auch schon mit ihr herstellen können, in dem ich den Vorschub von Hand

betätigt hätte.

Den runden Ausschnitt habe ich auf der Kreissäge gesägt, in dem ich das Holz

ganz vorsichtig Stück

quer gegen das Blatt über den Sägetisch geschoben habe.

.

Den dementsprechenden Sägewinkel habe ich mit

dieser Technik

ausgerechnet, in dem ich zuerst die Rundung des Motor am Stirnholz aufzeichnete,

dann die Tiefe und Breite des Ausschnittes nahm und diese Werte mit der Tabelle

verglich.

Ich verwendend dazu ein kleines Handkreissägenblatt von 7.25 Zoll (184 mm)

Durchmesser.

Es passte auf Anhieb.

Den runden Ausschnitt habe ich auf der Kreissäge gesägt, in dem ich das Holz

ganz vorsichtig Stück

quer gegen das Blatt über den Sägetisch geschoben habe.

.

Den dementsprechenden Sägewinkel habe ich mit

dieser Technik

ausgerechnet, in dem ich zuerst die Rundung des Motor am Stirnholz aufzeichnete,

dann die Tiefe und Breite des Ausschnittes nahm und diese Werte mit der Tabelle

verglich.

Ich verwendend dazu ein kleines Handkreissägenblatt von 7.25 Zoll (184 mm)

Durchmesser.

Es passte auf Anhieb.

Um die Oberfräse zu befestigen habe ich einem dem Motor entsprechend runden

Ausschnitt in einem Holzbrett aus Ahorn gesägt. Für den dickeren Teil des Motor

habe ich an der hinteren Seite einen tieferen Ausschnitt gemacht.

Um die Oberfräse zu befestigen habe ich einem dem Motor entsprechend runden

Ausschnitt in einem Holzbrett aus Ahorn gesägt. Für den dickeren Teil des Motor

habe ich an der hinteren Seite einen tieferen Ausschnitt gemacht.

Für den tieferen Ausschnitt an der Hinterseite habe ich das Holzstück einfach 90°

quer über das Blatt abgefahren. Ich konnte dabei nur jeweils ein Millimeter weg

nehmen, da das Sägeblatt bei diesem Schnitt einer großen Belastung ausgesetzt

wird. In dem Foto links schiebe ich das Holzstück quer über das Blatt mit der

rechten Hand, während ich mit der linken Hand das Sägeblatt, nach jedem quer

Schub, eine viertel bis halbe Umdrehung nach oben kurbelte.

Als Führung verwende ich einen Winkelanschlag. Den Winkelanschlag befestigte

ich mit einer T-Schiene und selbstgebauter Holzmutter am Tisch. Als rechten

Anschlag verwende ich den Längsanschlag der Tischkreissäge, als linken Anschlag

diente eine kleine Schraubzwinge und eine Holzleiste am Winkelanschlag.

Für den tieferen Ausschnitt an der Hinterseite habe ich das Holzstück einfach 90°

quer über das Blatt abgefahren. Ich konnte dabei nur jeweils ein Millimeter weg

nehmen, da das Sägeblatt bei diesem Schnitt einer großen Belastung ausgesetzt

wird. In dem Foto links schiebe ich das Holzstück quer über das Blatt mit der

rechten Hand, während ich mit der linken Hand das Sägeblatt, nach jedem quer

Schub, eine viertel bis halbe Umdrehung nach oben kurbelte.

Als Führung verwende ich einen Winkelanschlag. Den Winkelanschlag befestigte

ich mit einer T-Schiene und selbstgebauter Holzmutter am Tisch. Als rechten

Anschlag verwende ich den Längsanschlag der Tischkreissäge, als linken Anschlag

diente eine kleine Schraubzwinge und eine Holzleiste am Winkelanschlag.

Zum befestigen der Bronzelager habe ich ø22mm Löcher in dem Ahorn Block

gebohrt. Die Bronzelager passten äußerst stramm in die Löcher, also habe ich sie

mit einem Dremel-Rundschleifer ein bisschen erweitert.

Zum befestigen der Bronzelager habe ich ø22mm Löcher in dem Ahorn Block

gebohrt. Die Bronzelager passten äußerst stramm in die Löcher, also habe ich sie

mit einem Dremel-Rundschleifer ein bisschen erweitert.

Ich verwendete zwei Schraubschellen der den Fräsmotor am Platz hält. Ich war mir

nicht sicher ob dieses stabil genug wäre, aber es funktionierte ganz gut. Erst wollte

ich eine solidere Halterung für den Motor herstellen, doch die Schellen waren die

bessere Lösung, da sie ausreichend Platz für den ø75 mm dicken

Staubabsaugschlauch ließen.

Ich verwendete zwei Schraubschellen der den Fräsmotor am Platz hält. Ich war mir

nicht sicher ob dieses stabil genug wäre, aber es funktionierte ganz gut. Erst wollte

ich eine solidere Halterung für den Motor herstellen, doch die Schellen waren die

bessere Lösung, da sie ausreichend Platz für den ø75 mm dicken

Staubabsaugschlauch ließen.

Diese Kurbel betätigt die Hubmechanik. Ich wickelte etwas Isolierband um die

Gewindestange um das Kugellager stramm anliegen zu lassen. Auch wickelte ich

Isolierband um das Kugellager. Es ist ein Lager in metrischer Größe, doch meine

Bohrer haben alle zöllige Größen. Mit dem Isolierband kommt das Lager auf die

nächste Zollgröße von Bohren die ich habe.

Diese Kurbel betätigt die Hubmechanik. Ich wickelte etwas Isolierband um die

Gewindestange um das Kugellager stramm anliegen zu lassen. Auch wickelte ich

Isolierband um das Kugellager. Es ist ein Lager in metrischer Größe, doch meine

Bohrer haben alle zöllige Größen. Mit dem Isolierband kommt das Lager auf die

nächste Zollgröße von Bohren die ich habe.

Ich verwendete Fichte für den Rahmen der den Fräsmotor hält. Doch diese Fichte

ist von relativ hoher Holzdichte, ich testete dieses Holz mit meinem

Härtetest.

Ich verwendete Fichte für den Rahmen der den Fräsmotor hält. Doch diese Fichte

ist von relativ hoher Holzdichte, ich testete dieses Holz mit meinem

Härtetest.

Dieses Foto zeigt wie der Rahmen gebaut wird. Ich bin da dabei austüfteln wie

genau der Fräshalter befestigt wird.

Dieses Foto zeigt wie der Rahmen gebaut wird. Ich bin da dabei austüfteln wie

genau der Fräshalter befestigt wird.

Damit der Fräshalter nicht auf der Stahlwelle schwenkt, musste ich noch eine

Laufschiene parallel zur Welle an der Rückseite montieren. Um diese zu befestigen

habe ich an dem Rahmen eine Verlängerung nach hinten angebracht. Da ich schon

den Rest doppelt verzapfen hatte, habe ich auch diese Verlängerung so hergestellt.

Die Verzapfung geht nicht ganz bis in die Ecke, da ich die Verzinkung in der Ecke

nicht beschädigen wollte.

Damit der Fräshalter nicht auf der Stahlwelle schwenkt, musste ich noch eine

Laufschiene parallel zur Welle an der Rückseite montieren. Um diese zu befestigen

habe ich an dem Rahmen eine Verlängerung nach hinten angebracht. Da ich schon

den Rest doppelt verzapfen hatte, habe ich auch diese Verlängerung so hergestellt.

Die Verzapfung geht nicht ganz bis in die Ecke, da ich die Verzinkung in der Ecke

nicht beschädigen wollte.

Um den Fräsmotor in der X und Y Achse bewegen zu können, baute ich eine

Mechanik mit nur einem Hebel. Das Hebellager unten nimmt beide Richtungen auf,

das Langloch nimmt die Vorschubbewegung, die Gabel für den Fuß die seitliche

Bewegung auf.

Um den Fräsmotor in der X und Y Achse bewegen zu können, baute ich eine

Mechanik mit nur einem Hebel. Das Hebellager unten nimmt beide Richtungen auf,

das Langloch nimmt die Vorschubbewegung, die Gabel für den Fuß die seitliche

Bewegung auf.

Der Hebel ist an einer zweiten Gabel weiter oben befestigt. Diese Gabel kann für

die dritte Achse mit nach oben und unten schwenken. Die Geometrie erfordert es

das beim betätigen sich alles mit bewegt wenn der Hebel voll gerührt wird. Der

Befestigungspunkt in der Gabel ist auf einer Achse gelagert, ähnlich wie die

Fußhalterung unten am Hebel.

Der Hebel ist an einer zweiten Gabel weiter oben befestigt. Diese Gabel kann für

die dritte Achse mit nach oben und unten schwenken. Die Geometrie erfordert es

das beim betätigen sich alles mit bewegt wenn der Hebel voll gerührt wird. Der

Befestigungspunkt in der Gabel ist auf einer Achse gelagert, ähnlich wie die

Fußhalterung unten am Hebel.

Dieses Bild zeigt die Herstellung des Fußes für den Hebel. Der Sockel hat zwei

runde dübelförmige Enden zur Befestigung. Er ist aus einem Stück. Erst mit der

Bandsäge gesägt und die Stifte nachher rund gefeilt.

Dieses Bild zeigt die Herstellung des Fußes für den Hebel. Der Sockel hat zwei

runde dübelförmige Enden zur Befestigung. Er ist aus einem Stück. Erst mit der

Bandsäge gesägt und die Stifte nachher rund gefeilt.

Das Foto links zeigt die Befestigungsgabel für den oberen Befestigungspunkt am

Hebel. Ich habe sie komplett verzapft gebaut. Auch diese habe ich mit meiner alten

Langlochbohrmaschine hergestellt. Da die Maschine schon fast fertig war, hätte ich

sie auch schon mit ihr herstellen können, in dem ich den Vorschub von Hand

betätigt hätte.

Das Foto links zeigt die Befestigungsgabel für den oberen Befestigungspunkt am

Hebel. Ich habe sie komplett verzapft gebaut. Auch diese habe ich mit meiner alten

Langlochbohrmaschine hergestellt. Da die Maschine schon fast fertig war, hätte ich

sie auch schon mit ihr herstellen können, in dem ich den Vorschub von Hand

betätigt hätte.