Horizontale Bewegungsmechanik

Die große Herausforderung für diese Maschine war eine präzise parallel

Führung für die Oberfräse herzustellen. Meine erste Idee war eine Stahlwelle

auf den zwei bronzen Lagern gleiten würden, doch dieses hätte etwas zu viel

Reibung für diesen Zweck und war zu schwergängig. Die nächste Idee waren

kugelgelagerte, voll ausziehbare Schubladenschienen. Doch diese hatten zu

viel Spiel. Irgendwann kam ich dann auf eine Art von Kugellagerschiene die

wie z.B. eine PC-Tastaturplatte unter einem Schreibtisch befestigt ist. Die waren

nah an dem, was ich benötigte.

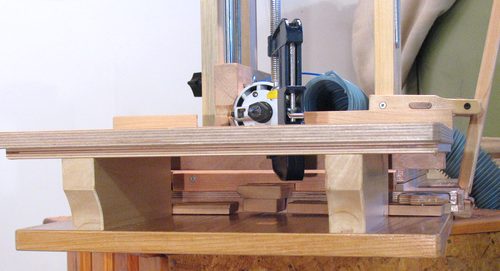

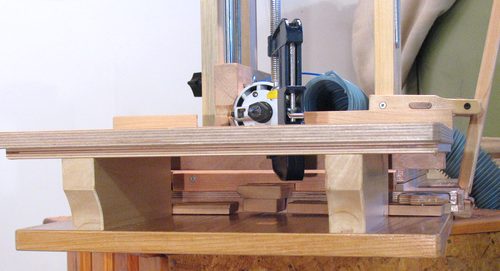

Die Basis der Maschine ist auf einer 2.5 cm dicken Multiplexplatte montiert. Auf

dieser Platte befestigte ich die Schienen für die Seitwärtsbewegung, und drauf

eine Platte aus 18 mm dickes Birkenmultiplex. Auf diesem Brett befestigte ich

die Schienen für die Vor- und Rückwärtsbewegung, und dann noch eine 18

mm Multiplexplatte darauf.

Die Basis der Maschine ist auf einer 2.5 cm dicken Multiplexplatte montiert. Auf

dieser Platte befestigte ich die Schienen für die Seitwärtsbewegung, und drauf

eine Platte aus 18 mm dickes Birkenmultiplex. Auf diesem Brett befestigte ich

die Schienen für die Vor- und Rückwärtsbewegung, und dann noch eine 18

mm Multiplexplatte darauf.

Die Schienen habe ich etwas angepasst. Ich habe sie in einem Schraubstock

ein klein bisschen gequetscht damit sie strammer laufen. Auch habe ich die

Anzahl der Kugeln in dem Schlitten verdoppelt. Die Anschläge der Schienen

musste reduziert werden, damit die Kugeln nicht aus den Schienen fallen.

Aber Ich brauchte nicht die ganze Lauflänge der Originalschienen und auch

diese wurden gekürzt.

Die Schubladenschienen sind insgesamt nur 13 mm dick. Ich habe sie

zwischen die Verfahrplatten montiert. Die erste Platte ist für die

Seitwärtsbewegung und die Zweite für die Vor- und Rückwärtsbewegung.

In dem Foto links sehen Sie das der Schlitten ganz rechts vorn am Anschlag

liegt. Ein Ausschnitt rechts in der Mitte der Platte lässt Platz für den Sockel des

Betätigungshebels.

Die Schubladenschienen sind insgesamt nur 13 mm dick. Ich habe sie

zwischen die Verfahrplatten montiert. Die erste Platte ist für die

Seitwärtsbewegung und die Zweite für die Vor- und Rückwärtsbewegung.

In dem Foto links sehen Sie das der Schlitten ganz rechts vorn am Anschlag

liegt. Ein Ausschnitt rechts in der Mitte der Platte lässt Platz für den Sockel des

Betätigungshebels.

Der Betätigungshebel ist an dem oberen Rahmen befestigt. Der Hebel kann

seitwärts, vor und zurück bewegt werden.

Damit die Auszüge vom Sägemehl geschützt werden habe ich sie rundherum

so gut wie möglich mit Leisten abgedeckt. Aber steht der Schlitten ganz rechts

oder ganz links kann man von unten gerade noch die Enden der Auszüge

erkennen – Sie können die schwarze Schiene in der Mitte des Fotos links

sehen.

Damit die Auszüge vom Sägemehl geschützt werden habe ich sie rundherum

so gut wie möglich mit Leisten abgedeckt. Aber steht der Schlitten ganz rechts

oder ganz links kann man von unten gerade noch die Enden der Auszüge

erkennen – Sie können die schwarze Schiene in der Mitte des Fotos links

sehen.

Ich hoffe dass ich die Schienen nicht oft säubern muss, da die Mechanik recht

kompliziert und zeitaufwendig gebaut und zu demontieren ist.

Die seitliche Bewegung kann durch verstellbare Anschläge begrenzt werden.

Ein dritter Anschlag begrenzt die Vorwärtsbewegung, so dass die größte Breite

und Tiefe des Langloches eingestellt werden kann. Auf dem linken Bild sehen

Sie die Anschläge unter dem Tisch. Der kleine Klotz, gerade unterhalb des

Motors ist an der mittleren Schienentischplatte befestigt und bewegt sich so mit

dem Schiebetisch. Er stößt an den Begrenzungen an beiden Seiten an.

Die seitliche Bewegung kann durch verstellbare Anschläge begrenzt werden.

Ein dritter Anschlag begrenzt die Vorwärtsbewegung, so dass die größte Breite

und Tiefe des Langloches eingestellt werden kann. Auf dem linken Bild sehen

Sie die Anschläge unter dem Tisch. Der kleine Klotz, gerade unterhalb des

Motors ist an der mittleren Schienentischplatte befestigt und bewegt sich so mit

dem Schiebetisch. Er stößt an den Begrenzungen an beiden Seiten an.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste den

Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste den

Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste

den Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste

den Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Noch ein Anschlag auf der linken Seite begrenzt die Tiefe der Langlöcher.

Dieser funktioniert mit einem Klotz der an das obere Stück der Platte geschraubt

ist. Dieses Stück begrenzt die Vor- und Rückwärtsbewegung. Der Klotz stößt

am Anschlag an, welcher an der „links / rechts“ Platte befestigt ist.

Die ganze Mechanik wird durch nur einen Hebel betätigt. An Profi-

Langlochbohrmaschinen ist dieser Hebel meist mit Kugelgelenken oben und

unten gelagert. Aber ein Kugelkopf wäre zu aufwendig aus Holz zu bauen.

Mein Gelenk funktioniert eher wie eine Kardanwelle. Der Sockel des Hebels

hat ein Schlitz in dem der Hebel vor und rückwärts kippen kann, und der Sockel

selber kann sich seitwärts drehen.

Die ganze Mechanik wird durch nur einen Hebel betätigt. An Profi-

Langlochbohrmaschinen ist dieser Hebel meist mit Kugelgelenken oben und

unten gelagert. Aber ein Kugelkopf wäre zu aufwendig aus Holz zu bauen.

Mein Gelenk funktioniert eher wie eine Kardanwelle. Der Sockel des Hebels

hat ein Schlitz in dem der Hebel vor und rückwärts kippen kann, und der Sockel

selber kann sich seitwärts drehen.

Ähnlich funktioniert der obere Befestigungspunkt des Hebels, nur ist der Hebel

hier nur an die Seite des Klotzes angeschraubt. Der Aufbau des Hebels muss

sich auch ein wenig nach oben und unten bewegen lassen, da die Geometrie

dieses bei vollem „rühren“ am Hebel erfordert.

Da für einen zweiten Hebel kaum noch Platz war, ist diese Einhebellösung

eine wesendliche Arbeits- und Platzersparnis da es auch schon so sehr eng für

die Steuermechanik war.

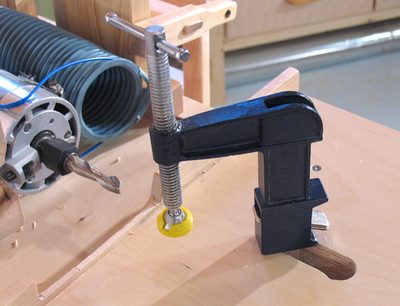

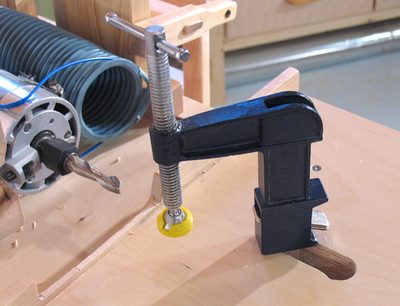

Eine Schraubzwinge durch den Tisch hält das Werkstück am Platz. Die

Schraubzwinge ist eine Art Kreuzung zwischen einem Niederhalter und einer

normalen Zwinge aus dem lokalen Baumarkt. Diese ist für meine Zwecke

gerade richtig, weil sie sich durch das Loch im Tisch einklemmen lässt und

immer am Platz bleibt auch ohne das sie ein Werkstück hält.

Eine Schraubzwinge durch den Tisch hält das Werkstück am Platz. Die

Schraubzwinge ist eine Art Kreuzung zwischen einem Niederhalter und einer

normalen Zwinge aus dem lokalen Baumarkt. Diese ist für meine Zwecke

gerade richtig, weil sie sich durch das Loch im Tisch einklemmen lässt und

immer am Platz bleibt auch ohne das sie ein Werkstück hält.

Ich habe die Zwinge etwas abgeändert so dass sie sich teilen lässt. Zuerst

wollte ich sie nur in einem 32 mm Loch durchschieben, aber es war unmöglich

sie ein oder aus zu bauen und aus dem Loch zu bekommen nach dem ich den

Tisch an der Maschine befestigt hatte. Ich erweiterte das Loch in ein Langloch

damit die Schraubzwinge von oben eingeführt werden kann.

Ich habe die Zwinge etwas abgeändert so dass sie sich teilen lässt. Zuerst

wollte ich sie nur in einem 32 mm Loch durchschieben, aber es war unmöglich

sie ein oder aus zu bauen und aus dem Loch zu bekommen nach dem ich den

Tisch an der Maschine befestigt hatte. Ich erweiterte das Loch in ein Langloch

damit die Schraubzwinge von oben eingeführt werden kann.

Die Basis der Maschine ist auf einer 2.5 cm dicken Multiplexplatte montiert. Auf

dieser Platte befestigte ich die Schienen für die Seitwärtsbewegung, und drauf

eine Platte aus 18 mm dickes Birkenmultiplex. Auf diesem Brett befestigte ich

die Schienen für die Vor- und Rückwärtsbewegung, und dann noch eine 18

mm Multiplexplatte darauf.

Die Basis der Maschine ist auf einer 2.5 cm dicken Multiplexplatte montiert. Auf

dieser Platte befestigte ich die Schienen für die Seitwärtsbewegung, und drauf

eine Platte aus 18 mm dickes Birkenmultiplex. Auf diesem Brett befestigte ich

die Schienen für die Vor- und Rückwärtsbewegung, und dann noch eine 18

mm Multiplexplatte darauf.

Die Schubladenschienen sind insgesamt nur 13 mm dick. Ich habe sie

zwischen die Verfahrplatten montiert. Die erste Platte ist für die

Seitwärtsbewegung und die Zweite für die Vor- und Rückwärtsbewegung.

In dem Foto links sehen Sie das der Schlitten ganz rechts vorn am Anschlag

liegt. Ein Ausschnitt rechts in der Mitte der Platte lässt Platz für den Sockel des

Betätigungshebels.

Die Schubladenschienen sind insgesamt nur 13 mm dick. Ich habe sie

zwischen die Verfahrplatten montiert. Die erste Platte ist für die

Seitwärtsbewegung und die Zweite für die Vor- und Rückwärtsbewegung.

In dem Foto links sehen Sie das der Schlitten ganz rechts vorn am Anschlag

liegt. Ein Ausschnitt rechts in der Mitte der Platte lässt Platz für den Sockel des

Betätigungshebels.

Damit die Auszüge vom Sägemehl geschützt werden habe ich sie rundherum

so gut wie möglich mit Leisten abgedeckt. Aber steht der Schlitten ganz rechts

oder ganz links kann man von unten gerade noch die Enden der Auszüge

erkennen – Sie können die schwarze Schiene in der Mitte des Fotos links

sehen.

Damit die Auszüge vom Sägemehl geschützt werden habe ich sie rundherum

so gut wie möglich mit Leisten abgedeckt. Aber steht der Schlitten ganz rechts

oder ganz links kann man von unten gerade noch die Enden der Auszüge

erkennen – Sie können die schwarze Schiene in der Mitte des Fotos links

sehen.

Die seitliche Bewegung kann durch verstellbare Anschläge begrenzt werden.

Ein dritter Anschlag begrenzt die Vorwärtsbewegung, so dass die größte Breite

und Tiefe des Langloches eingestellt werden kann. Auf dem linken Bild sehen

Sie die Anschläge unter dem Tisch. Der kleine Klotz, gerade unterhalb des

Motors ist an der mittleren Schienentischplatte befestigt und bewegt sich so mit

dem Schiebetisch. Er stößt an den Begrenzungen an beiden Seiten an.

Die seitliche Bewegung kann durch verstellbare Anschläge begrenzt werden.

Ein dritter Anschlag begrenzt die Vorwärtsbewegung, so dass die größte Breite

und Tiefe des Langloches eingestellt werden kann. Auf dem linken Bild sehen

Sie die Anschläge unter dem Tisch. Der kleine Klotz, gerade unterhalb des

Motors ist an der mittleren Schienentischplatte befestigt und bewegt sich so mit

dem Schiebetisch. Er stößt an den Begrenzungen an beiden Seiten an.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste den

Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste den

Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste

den Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Hier sehen sie den Knopf zur Befestigung des rechten Anschlages. Ich musste

den Knopf relativ flach anfertigen, denn die Schlittenplatte überlappt den Knopf

wenn er ganz rechts nach vorn bewegt wird. Der Knopf ist aus 10 mm dickem

Multiplex, mit einer T-Mutter & Schraube zur Fixierung am Tisch.

Die ganze Mechanik wird durch nur einen Hebel betätigt. An Profi-

Langlochbohrmaschinen ist dieser Hebel meist mit Kugelgelenken oben und

unten gelagert. Aber ein Kugelkopf wäre zu aufwendig aus Holz zu bauen.

Mein Gelenk funktioniert eher wie eine Kardanwelle. Der Sockel des Hebels

hat ein Schlitz in dem der Hebel vor und rückwärts kippen kann, und der Sockel

selber kann sich seitwärts drehen.

Die ganze Mechanik wird durch nur einen Hebel betätigt. An Profi-

Langlochbohrmaschinen ist dieser Hebel meist mit Kugelgelenken oben und

unten gelagert. Aber ein Kugelkopf wäre zu aufwendig aus Holz zu bauen.

Mein Gelenk funktioniert eher wie eine Kardanwelle. Der Sockel des Hebels

hat ein Schlitz in dem der Hebel vor und rückwärts kippen kann, und der Sockel

selber kann sich seitwärts drehen.

Eine Schraubzwinge durch den Tisch hält das Werkstück am Platz. Die

Schraubzwinge ist eine Art Kreuzung zwischen einem Niederhalter und einer

normalen Zwinge aus dem lokalen Baumarkt. Diese ist für meine Zwecke

gerade richtig, weil sie sich durch das Loch im Tisch einklemmen lässt und

immer am Platz bleibt auch ohne das sie ein Werkstück hält.

Eine Schraubzwinge durch den Tisch hält das Werkstück am Platz. Die

Schraubzwinge ist eine Art Kreuzung zwischen einem Niederhalter und einer

normalen Zwinge aus dem lokalen Baumarkt. Diese ist für meine Zwecke

gerade richtig, weil sie sich durch das Loch im Tisch einklemmen lässt und

immer am Platz bleibt auch ohne das sie ein Werkstück hält.

Ich habe die Zwinge etwas abgeändert so dass sie sich teilen lässt. Zuerst

wollte ich sie nur in einem 32 mm Loch durchschieben, aber es war unmöglich

sie ein oder aus zu bauen und aus dem Loch zu bekommen nach dem ich den

Tisch an der Maschine befestigt hatte. Ich erweiterte das Loch in ein Langloch

damit die Schraubzwinge von oben eingeführt werden kann.

Ich habe die Zwinge etwas abgeändert so dass sie sich teilen lässt. Zuerst

wollte ich sie nur in einem 32 mm Loch durchschieben, aber es war unmöglich

sie ein oder aus zu bauen und aus dem Loch zu bekommen nach dem ich den

Tisch an der Maschine befestigt hatte. Ich erweiterte das Loch in ein Langloch

damit die Schraubzwinge von oben eingeführt werden kann.