A algunas personas les intimida la posibilidad de hacer sus propios

engranajes de madera para la guía para ensambles para cajas con

tornillo de avance. Así que pensé que debería entrar más en detalle

sobre como se hacen los engranajes de madera.

A algunas personas les intimida la posibilidad de hacer sus propios

engranajes de madera para la guía para ensambles para cajas con

tornillo de avance. Así que pensé que debería entrar más en detalle

sobre como se hacen los engranajes de madera.

A algunas personas les intimida la posibilidad de hacer sus propios

engranajes de madera para la guía para ensambles para cajas con

tornillo de avance. Así que pensé que debería entrar más en detalle

sobre como se hacen los engranajes de madera.

A algunas personas les intimida la posibilidad de hacer sus propios

engranajes de madera para la guía para ensambles para cajas con

tornillo de avance. Así que pensé que debería entrar más en detalle

sobre como se hacen los engranajes de madera.

Puedes hacer clic sobre cualquier imagen de este artículo para agrandarla.

El método que uso para hacer los engranajes para la guía para ensambles

para cajas es el mismo que uso para los engranajes del elevador de madera para mesa

fresadora, pero en este artículo me centraré en los de la guía para

ensambles para cajas.

El método que uso para hacer los engranajes para la guía para ensambles

para cajas es el mismo que uso para los engranajes del elevador de madera para mesa

fresadora, pero en este artículo me centraré en los de la guía para

ensambles para cajas.

Es vital usar un buen contrachapado para los engranajes. El contrachapado de pino corriente o de abeto tiene capas que son muy toscas y la madera no es lo suficientemente fuerte. Pero el contrachapado de abedul báltico, totalmente hecho de finas capas de abedul, se convierte en un excelente material. También puedes tener éxito usando plástico UHMW (polietileno de ultra alto peso molecular), Masonite o fenólico. Pero no son recomendables las tablas normales o el contrachapado normal.

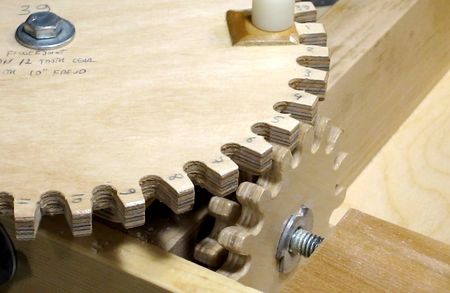

Comienza haciendo una plantilla para la forma del engranaje. Hay varias

formas de hace una plantilla para el engranaje. Puedes usar el generador de plantillas para

engranajes gratuito online, o mi más sofisticado generador de plantillas para engranajes, o, si

estás usando los planos para

guía para ensambles para cajas o los planos para elevador para mesa

fresadora, puedes sencillamente imprimir directamente desde los

planos las plantillas con el tamaño apropiado. Los planos para la guía

para uniones para cajas incluso incluyen engranajes de todos los tamaños

hasta los 48 dientes.

Comienza haciendo una plantilla para la forma del engranaje. Hay varias

formas de hace una plantilla para el engranaje. Puedes usar el generador de plantillas para

engranajes gratuito online, o mi más sofisticado generador de plantillas para engranajes, o, si

estás usando los planos para

guía para ensambles para cajas o los planos para elevador para mesa

fresadora, puedes sencillamente imprimir directamente desde los

planos las plantillas con el tamaño apropiado. Los planos para la guía

para uniones para cajas incluso incluyen engranajes de todos los tamaños

hasta los 48 dientes.

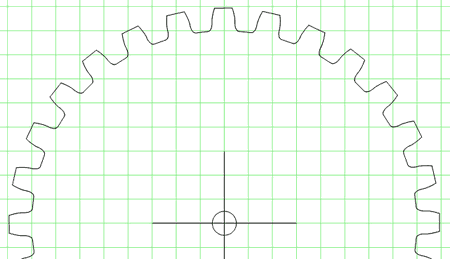

Pega la plantilla de papel en una pieza de contrachapado de abedul

báltico de unos 10 mm (3/8") de grueso. Yo siempre la pego poniendo una

capa muy fina de cola para madera en lo que será borde del engranaje y

luego presionando la plantilla de papel contra la cola.

Pega la plantilla de papel en una pieza de contrachapado de abedul

báltico de unos 10 mm (3/8") de grueso. Yo siempre la pego poniendo una

capa muy fina de cola para madera en lo que será borde del engranaje y

luego presionando la plantilla de papel contra la cola.

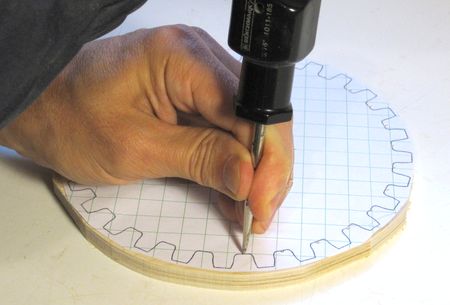

Lo siguiente es usar punzón para punzonar una marca en el medio entre cada dos dientes del engranaje.

Usa una broca para madera de 5/16 (8 mm) para taladrar un agujero en

todos los espacios entre los dientes. 5/16" es simplemente el tamaño

correcto para el paso circular usado en los engranajes para la guía para

ensambles para cajas o para el elevador para mesa fresadora.

Usa una broca para madera de 5/16 (8 mm) para taladrar un agujero en

todos los espacios entre los dientes. 5/16" es simplemente el tamaño

correcto para el paso circular usado en los engranajes para la guía para

ensambles para cajas o para el elevador para mesa fresadora.

Las marcas hechas con el punzón ayudan a centrar la punta de la broca para madera en cada agujero. Fíjate que la broca corta un poco más allá de lo que dice la plantilla, pero eso no es problema.

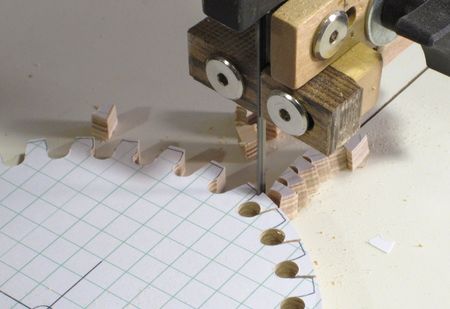

Como mis engranajes tienen que engranar a 90 grados, es mejor inclinar

la mesa cuando cortamos los lados de los dientes. Esto resulta en

dientes que quedan ligeramente estrechados en la dirección hacia el otro

engranaje con el que encajan.

Como mis engranajes tienen que engranar a 90 grados, es mejor inclinar

la mesa cuando cortamos los lados de los dientes. Esto resulta en

dientes que quedan ligeramente estrechados en la dirección hacia el otro

engranaje con el que encajan.

La mesa se debe inclinar hacia la derecha cuando se corta el lado izquierdo de los dientes y hacia la izquierda cuando se corta el lado derecho de los dientes, de manera que los dientes se estrechan hacia la mesa.

También estoy usando esta pieza de contrachapado sujeta con sargentos a la mesa como una especie de inserto ajustado a la hoja para la sierra de banda que reduce el astillado en la parte de abajo del engranaje.

Realmente es relativamente fácil hacer insertos para ajustar a la hoja de mi sierra de banda, pero inclinar la mesa con el inserto pegado a la hoja puede ser una mala idea.

si la mesa de tu sierra de banda no se puede inclinar hacia la izquierda

(la de mi sierra de banda casera

no se inclina a la izquierda), puedes improvisar colocando una pieza de

contrachapado sobre la mesa e inclinándola con un separador.

si la mesa de tu sierra de banda no se puede inclinar hacia la izquierda

(la de mi sierra de banda casera

no se inclina a la izquierda), puedes improvisar colocando una pieza de

contrachapado sobre la mesa e inclinándola con un separador.

Si estas fabricando engranajes normales que encajan en el mismo plano (a diferencia de los engranajes para mis guías que encajan a 90 grados de forma imperfecta), no deberías cortar los dientes en ángulo, de manera que todo el tema sobre la inclinación de la mesa es innecesario.

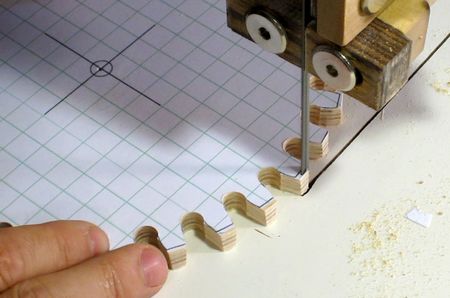

Con los espacios entre los dientes ya cortados hasta los agujeros que

taladramos, no hay necesidad de cortar de lado a lado en el fondo del

hueco entre dientes, de manera que se va bastante rápido cortando.

Habiendo visto en youtube varios vídeos de máquinas CNC caseras cortando

engranajes, estoy bastante seguro de que puedo cortar uno a mano más

rápido que la mayoría de las máquinas CNC caseras, especialmente porque

las máquinas CNC normalmente necesitan realizar dos o tres pasadas para

este espesor de material.

Con los espacios entre los dientes ya cortados hasta los agujeros que

taladramos, no hay necesidad de cortar de lado a lado en el fondo del

hueco entre dientes, de manera que se va bastante rápido cortando.

Habiendo visto en youtube varios vídeos de máquinas CNC caseras cortando

engranajes, estoy bastante seguro de que puedo cortar uno a mano más

rápido que la mayoría de las máquinas CNC caseras, especialmente porque

las máquinas CNC normalmente necesitan realizar dos o tres pasadas para

este espesor de material.

Después de cortar los laterales de los dientes recorto todos los dientes

a su longitud.

Después de cortar los laterales de los dientes recorto todos los dientes

a su longitud.

Después de cortar todos los dientes y de taladrar el agujero central ya

no se necesita la plantilla para nada más. Normalmente la retiro

lijándola con una lijadora de banda. Ayuda rasparla antes todo lo

posible con un formón.

Después de cortar todos los dientes y de taladrar el agujero central ya

no se necesita la plantilla para nada más. Normalmente la retiro

lijándola con una lijadora de banda. Ayuda rasparla antes todo lo

posible con un formón.

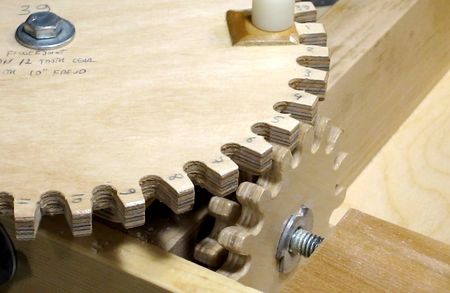

Es momento de probar el nuevo engranaje montándolo en mi guía para

ensambles para cajas. Este funciona bien, sin engancharse. Si estás

fabricando tu primer engranaje quizás prefieras probarlo antes de lijar

la plantilla, solo en el caso de que quieras ver lo que debes dejar de

las líneas cuando lo modificas un poco.

Es momento de probar el nuevo engranaje montándolo en mi guía para

ensambles para cajas. Este funciona bien, sin engancharse. Si estás

fabricando tu primer engranaje quizás prefieras probarlo antes de lijar

la plantilla, solo en el caso de que quieras ver lo que debes dejar de

las líneas cuando lo modificas un poco.

Si algunas partes de tu engranaje terminan enganchándose, puedes usar

una lima para modificar la forma del diente.

Si algunas partes de tu engranaje terminan enganchándose, puedes usar

una lima para modificar la forma del diente.

Apenas se puede ver como los dientes se estrechan hacia mi en esta fotografía, pero eso supone una gran diferencia. No suelo estrechar los dientes y normalmente requieren un poco de trabajo con la lima para conseguir que no se enganchen.

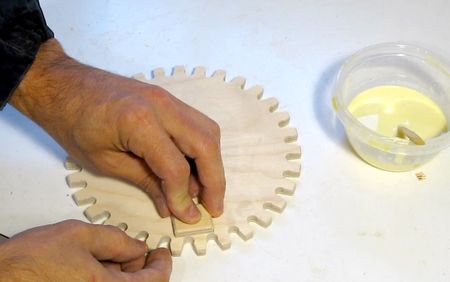

Para los engranajes para la guía para ensambles para cajas necesito

añadir un pomo al engranaje, pero el contrachapado de abedul de 10mm de

espesor es un poco demasiado delgado pasa que el tornillo sujete bien,

de manera que siempre termino por encolar un bloque de madera en una

zona del engranaje.

Para los engranajes para la guía para ensambles para cajas necesito

añadir un pomo al engranaje, pero el contrachapado de abedul de 10mm de

espesor es un poco demasiado delgado pasa que el tornillo sujete bien,

de manera que siempre termino por encolar un bloque de madera en una

zona del engranaje.

Después aplico dos o tres capas de barniz. Me parece que el barniz ayuda

a juntar las fibras de los dientes reduciendo el rozamiento. También

ayuda al engranaje a deslizar más fácilmente sobre la guía de forma que

es más fácil de girar.

Después aplico dos o tres capas de barniz. Me parece que el barniz ayuda

a juntar las fibras de los dientes reduciendo el rozamiento. También

ayuda al engranaje a deslizar más fácilmente sobre la guía de forma que

es más fácil de girar.

Si no quieres molestarte con el barniz, puede ser una buena idea endurecer los dientes echándoles un poco de cola de carpintero en los bordes con una pequeña brocha.

Me gusta usar un tornillo con la parte superior lisa para el pomo. Pero

los tornillos para madera cortos siempre tienen rosca todo a lo largo

hasta la cabeza, así que en su lugar uso un tornillo para madera

bastante más largo y lo corto a la longitud correcta con una

rebarbadora.

Me gusta usar un tornillo con la parte superior lisa para el pomo. Pero

los tornillos para madera cortos siempre tienen rosca todo a lo largo

hasta la cabeza, así que en su lugar uso un tornillo para madera

bastante más largo y lo corto a la longitud correcta con una

rebarbadora.

Siempre es divertido ver las chispas volar. Nunca se producen tantas

chispas, pero deliberadamente corté rápido para conseguir ver más

chispas en la foto. Corté todo el ancho del tornillo en más o menos un

segundo. ¡Quizás un poco demasiado rápido!

Siempre es divertido ver las chispas volar. Nunca se producen tantas

chispas, pero deliberadamente corté rápido para conseguir ver más

chispas en la foto. Corté todo el ancho del tornillo en más o menos un

segundo. ¡Quizás un poco demasiado rápido!

Sujeté el tornillo atornillándolo en una pieza de madera y apretando esa pieza de madera en el tornillo de banco. Puedes estar tentado de cortar el tornillo con una sierra de mano para metal, pero el acero de los tornillos para madera es un poco demasiado duro para cortarlo bien con una sierra.

Después de cortarlo le quité las rebabas y lo biselé un poco en la punta

de manera que aún puedo meterlo en el agujero. Deliberadamente taladré

un agujero pequeño para el tornillo, de manera que entrará muy apretado.

Después de cortarlo le quité las rebabas y lo biselé un poco en la punta

de manera que aún puedo meterlo en el agujero. Deliberadamente taladré

un agujero pequeño para el tornillo, de manera que entrará muy apretado.

Mete el tornillo del pomo hasta el fondo, luego desatornilla algo así

como un cuarto de vuelta de manera que el pomo gire libre en el tornillo

que hace de eje. Asegúrate también de que el tornillo no sobresale por

el otro lado del engranaje.

Mete el tornillo del pomo hasta el fondo, luego desatornilla algo así

como un cuarto de vuelta de manera que el pomo gire libre en el tornillo

que hace de eje. Asegúrate también de que el tornillo no sobresale por

el otro lado del engranaje.

Y eso es todo lo que hay. Yo llevo hechos unos diez engranajes de varios tamaños para mi guía para ensambles para cajas, pero realmente no necesito tantos. Es solo que cada vez que necesito espaciar los cortes a un intervalo para el que no tengo el engranaje correcto, simplemente me fabrico el engranaje exacto para el caso.

Y finalmente ¡un vídeo de todo el procedimiento!

Elevador para mesa fresadora, de madera, casero y ¡con engranajes!

Elevador para mesa fresadora, de madera, casero y ¡con engranajes!